Kfz-Reparaturbetriebe stehen vor ständigen Sicherheitsherausforderungen, die ausgeklügelte Lösungen erfordern, um sowohl Techniker als auch Kunden zu schützen. Moderne Autolifte haben sich als entscheidende Sicherheitsausrüstung etabliert, die herkömmliche Reparaturumgebungen in sichere und effiziente Arbeitsplätze verwandeln. Diese hydraulisch betriebenen Systeme beseitigen zahlreiche Gefahren im Zusammenhang mit der Fahrzeugwartung und ermöglichen den Technikern gleichzeitig optimalen Zugang zu Unterbodenkomponenten. Professionelle Werkstätten erkennen, dass die Investition in hochwertige Hebeausrüstung direkt mit einer Verringerung von Arbeitsunfällen, gesteigerter Produktivität und verbesserten Servicefähigkeiten verbunden ist. Die Integration fortschrittlicher Sicherheitsmerkmale in moderne Autoliftkonstruktionen hat die Art und Weise, wie Kfz-Fachkräfte Wartungs- und Reparaturarbeiten durchführen, revolutioniert.

Wesentliche Sicherheitsmerkmale moderner Autolifte

Zuverlässigkeit des Hydrauliksystems und sicherheitskritische Notfallmechanismen

Moderne Autolifte verfügen über mehrere hydraulische Sicherheitssysteme, die darauf ausgelegt sind, katastrophale Ausfälle während des Betriebs zu verhindern. Fortschrittliche Hydraulikzylinder weisen integrierte Druckbegrenzungsventile auf, die automatisch aktiviert werden, wenn der Systemdruck die sicheren Betriebsparameter überschreitet. Diese sicherheitsgerichteten Mechanismen gewährleisten, dass Fahrzeuge auch bei einem Ausfall des primären Hydraulikdrucks sicher in Position gehalten werden. Mehrfache Redundanzsysteme überwachen gleichzeitig den Hydraulikflüssigkeitsstand, die Druckbeständigkeit und die Zylindersynchronisation während des gesamten Hebevorgangs.

Hydraulikanlagen der Profiklasse nutzen spezialisierte Dichtungskomponenten, die extremen Druckschwankungen standhalten und gleichzeitig über einen langen Zeitraum eine konsistente Leistung gewährleisten. Zu den regelmäßigen Wartungsmaßnahmen für hydraulische Komponenten gehören Druckprüfungen, Fluidanalysen und die Überprüfung der Dichtungen, um unerwartete Systemausfälle zu vermeiden. Die Implementierung automatischer Entlüftungssysteme beseitigt Luftblasen, die die Hubstabilität und Betriebssicherheit beeinträchtigen könnten. Moderne hydraulische Steuerungen bieten präzise Positionierungsmöglichkeiten, die es Technikern ermöglichen, optimale Arbeitshöhen zu erreichen, während die Fahrzeugstabilität erhalten bleibt.

Strukturelle Integrität und Lastverteilungssysteme

Die robuste Stahlkonstruktion bildet die Grundlage für eine zuverlässige Sicherheit bei Autoliften und verfügt über verstärkte Säulen und Kreuzverstrebungen, die so ausgelegt sind, dass sie die vom Hersteller vorgegebenen Gewichtsspezifikationen übertreffen. Strategische Lastverteilungssysteme sorgen dafür, dass das Fahrzeuggewicht gleichmäßig auf die Anhebepunkte verteilt wird, wodurch Spannungskonzentrationen vermieden werden, die zu strukturellen Ausfällen führen könnten. Durch fortschrittliche ingenieurtechnische Berechnungen werden optimale Positionierungen der Liftarme und Stützpunkte basierend auf verschiedenen Fahrzeugkonfigurationen und Gewichtsverteilungen ermittelt. Hochwertige Autolifte unterziehen sich strengen Belastungstests, um die strukturelle Integrität unter maximaler Last und dynamischen Betriebsbelastungen zu überprüfen.

Zertifizierte Schweißverfahren und Materialprüfungen gewährleisten, dass alle strukturellen Bauteile die Industrie-Sicherheitsstandards für Kfz-Hebevorrichtungen erfüllen oder übertreffen. Regelmäßige strukturelle Inspektionen identifizieren mögliche Abnutzungsstellen, Spannungsrisse oder Komponentenverschlechterungen, bevor diese die Betriebssicherheit beeinträchtigen. Die Integration verstärkter Hebeplatten und verstellbarer Stützarme ermöglicht die Anpassung an verschiedene Fahrzeugtypen, wobei eine optimale Gewichtsverteilung erhalten bleibt. Zu den professionellen Installationsverfahren gehören die Fundamentvorbereitung, die Spezifikation der Ankerbolzen sowie die Überprüfung der strukturellen Ausrichtung, um langfristige Betriebssicherheit zu gewährleisten.

Betriebssicherheitsprotokolle und bewährte Verfahren

Vorbetriebliche Prüfverfahren

Umfassende Vorbetriebliche Inspektionen bilden die Grundlage für die sichere Nutzung von Wagenhebern und erfordern, dass Techniker vor jedem Einsatz alle Sicherheitssysteme überprüfen. Visuelle Inspektionen umfassen die Kontrolle des Hydraulikflüssigkeitsstands, die Untersuchung der Hebekabel auf Ausfransungen oder Beschädigungen sowie die Überprüfung der korrekten Ausrichtung der Hubarme und Auflagepolster. Betriebliche Prüfverfahren beinhalten das mehrmalige Durchlaufen des gesamten Bewegungsbereichs des Hebers, um ungewöhnliche Geräusche, Vibrationen oder mechanische Auffälligkeiten zu erkennen. Die Dokumentation der Inspektionsergebnisse schafft Verantwortlichkeit und hilft dabei, wiederkehrende Probleme zu identifizieren, die einen vorbeugenden Wartungseingriff erforderlich machen könnten.

Sicherheitschecklisten stellen sicher, dass alle Techniker und Schichten einheitliche Inspektionsprotokolle befolgen, wodurch die Wahrscheinlichkeit von Fehlern oder Auslassungen kritischer Sicherheitsprüfungen verringert wird. Elektronische Überwachungssysteme können Inspektionsdaten automatisch erfassen und Vorgesetzte über überfällige Wartungs- oder Inspektionsanforderungen benachrichtigen. Schulungsprogramme unterstreichen die Bedeutung gründlicher Vorabverfahren und vermitteln den Technikern das Wissen, potenzielle Sicherheitsrisiken zu erkennen, bevor sie zu Unfällen oder Geräteausfällen führen.

Richtige Fahrzeugpositionierung und Sichertechniken

Genaue Fahrzeugpositionierung auf autolift systeme erfordern eine präzise Ausrichtung der Hubpunkte mit den vom Hersteller festgelegten Kontaktflächen, um eine sichere und stabile Hebung zu gewährleisten. Professionelle Techniker verwenden fahrzeugspezifische Diagramme der Hubpunkte, um optimale Stützstellen zu identifizieren, die das Gewicht gleichmäßig verteilen und gleichzeitig Beschädigungen empfindlicher Bauteile vermeiden. Verstellbare Hubarme passen sich an verschiedene Radstände und Spurbreiten an, wodurch eine korrekte Positionierung für unterschiedliche Fahrzeugtypen und -konfigurationen möglich ist. Sicherheitsprotokolle schreiben die Überprüfung des Eingriffs der Hubpunkte vor, bevor die Hebung initiiert wird, um ein Abrutschen oder eine Instabilität des Fahrzeugs zu verhindern.

Sekundäre Haltesysteme, einschließlich Sicherheitsverriegelungen und mechanischer Anschläge, bieten zusätzliche Sicherheit, sobald Fahrzeuge die gewünschten Arbeitshöhen erreichen. Diese Sicherungssysteme greifen automatisch in vorgegebenen Intervallen ein und schaffen mehrere sicherheitsrelevante Positionen, die ein unbeabsichtigtes Absenken während Wartungsarbeiten verhindern. Zu den korrekten Sicherungstechniken gehören außerdem Radkeile, das Betätigen der Feststellbremse und das Einlegen des Getriebes, um Fahrzeugbewegungen während Hebevorgänge zu minimieren. Klare Kommunikationsprotokolle stellen sicher, dass alle Mitarbeiter über Hebearbeiten informiert sind und während des Gerätebetriebs einen sicheren Abstand einhalten.

Arten von Autoliften und ihre spezifischen Sicherheitsvorteile

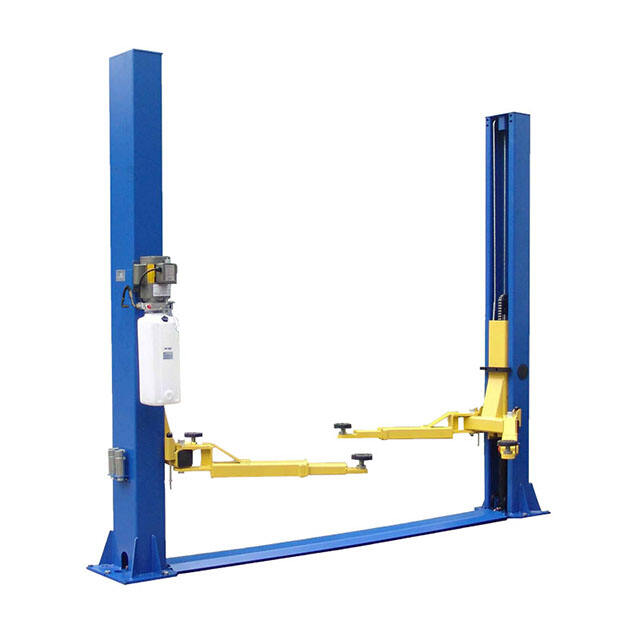

Zweispaltenheber und Vorteile asymmetrischer Bauweise

Zweispalten-Autolifte bieten eine hervorragende Sicht und Zugang zu Fahrzeugunterbauten und verfügen gleichzeitig über fortschrittliche Sicherheitsmerkmale, die sowohl die Ausrüstung als auch das Personal schützen. Eine asymmetrische Säulenanordnung sorgt für eine optimale Gewichtsverteilung bei modernen Fahrzeugkonstruktionen, ermöglicht frontlastige Konfigurationen und gewährleistet dabei während des gesamten Hebevorgangs Stabilität. Elektronische Lastüberwachungssysteme erfassen kontinuierlich die Gewichtsverteilung zwischen den Säulen und warnen den Bediener vor potenziell unsicheren Beladungszuständen, bevor diese die Stabilität des Lifts beeinträchtigen. Fortschrittliche Seil- und Flaschenzugsysteme gewährleisten eine synchronisierte Hebebewegung, die ein Kippen oder eine ungleichmäßige Anhebung des Fahrzeugs verhindert.

Sicherheitsfreigabemechanismen ermöglichen eine kontrollierte Notabsenkung im Falle eines Stromausfalls oder einer Störung des Hydrauliksystems und bieten Technikern Notverfahren, um Fahrzeuge sicher aus erhöhten Positionen zu evakuieren. Automatische Arretiersysteme für die Hebearme verhindern, dass diese sich frei bewegen, wenn sie nicht mit Fahrzeugen verbunden sind, wodurch Kollisionsgefahren in betriebsintensiven Werkstätten reduziert werden. Höhenverstellbare Sicherheitsverriegelungen bieten mehrere Sicherungspositionen, die verschiedene Arbeitshöhen berücksichtigen und gleichzeitig einen sicheren mechanischen Halt unabhängig vom hydraulischen Druck gewährleisten.

Viersäulenhebebühnen und einfache Auffahrmöglichkeit

Viersäulen-Autowinden eliminieren die Komplexität der Fahrzeugpositionierung, da ein direkter Auffahrbetrieb möglich ist, wodurch das Risiko einer unsachgemäßen Anhebung an Hebepunkten verringert wird, wie es bei Zweipostenanlagen auftreten kann. Integrierte Fahrbahn-Systeme bieten stabile Plattformen, die das Fahrzeug an mehreren Kontaktstellen stützen und das Gewicht gleichmäßiger verteilen als herkömmliche Hubarm-Konfigurationen. Sicherheitsmerkmale umfassen automatische Radstopper, die verhindern, dass Fahrzeuge von erhöhten Plattformen rollen, sowie Notausschalter, die den Hebevorgang sofort stoppen, wenn Sicherheitsgrenzwerte überschritten werden. Mechanische Sicherheitsverriegelungen rasten in regelmäßigen Abständen während des gesamten Hubbereichs ein und gewährleisten eine sichere mechanische Abstützung unabhängig vom Hydrauliksystem.

Rollende Brückenanhängungen ermöglichen vollen Zugang zum Fahrwerk, während sie die Sicherheitsvorteile der bequemen Auffahrt beibehalten, und kombinieren so die Vorteile beider Hebearten in einem System. Integrierte Zufahrtsrampen sorgen für einen sanften Ein- und Ausstieg des Fahrzeugs und enthalten Sicherheitsmerkmale wie rutschfeste Oberflächen und eine ordnungsgemäße Entwässerung, um das Ansammeln von Flüssigkeiten zu verhindern, die Rutschgefahren darstellen könnten. Elektronische Steuerungen enthalten Sicherheitsverriegelungen, die den Betrieb verhindern, solange nicht alle Sicherheitssysteme ordnungsgemäß aktiviert und überprüft sind.

Wartungsanforderungen für optimale Sicherheitsleistung

Planung und Dokumentation der vorbeugenden Wartung

Systematische präventive Wartungsprogramme stellen sicher, dass Autolifte während ihrer gesamten Nutzungsdauer sicher betrieben werden, wobei planmäßige Inspektionen und Komponentenaustausche auf Grundlage von Herstellerempfehlungen und Nutzungsmustern erfolgen. Detaillierte Wartungsprotokolle erfassen alle Servicearbeiten, den Austausch von Komponenten und Leistungsmessungen, um Trends zu erkennen, die auf sich entwickelnde Probleme hinweisen können, bevor diese die Sicherheit beeinträchtigen. Professionelle Wartungstechniker verwenden spezialisierte Werkzeuge und Verfahren, um die ordnungsgemäße Funktion aller Sicherheitssysteme zu überprüfen, einschließlich der Prüfung des hydraulischen Drucks, der Verifizierung des elektrischen Systems und der Inspektion mechanischer Komponenten.

Die Einhaltung der Branchenstandards erfordert regelmäßige Zertifizierungsprüfungen durch qualifiziertes Personal, das potenzielle Sicherheitsrisiken erkennen und die fortlaufende Einhaltung der geltenden Sicherheitsvorschriften überprüfen kann. Zu den Dokumentationsanforderungen gehören Wartungsunterlagen, Prüfzertifikate und der Nachweis der Bedienerausbildung, um das anhaltende Engagement für einen sicheren Betrieb nachzuweisen. Technologien für vorausschauende Wartung können die Geräteleistung kontinuierlich überwachen und das Wartungspersonal warnen, bevor sich Probleme zu einem Ausfall oder einer Beeinträchtigung der Sicherheit entwickeln.

Gesichtspunkte zur Komponentenersetzung und -modernisierung

Die regelmäßige Ersetzung von Verschleißteilen wie Hydraulikdichtungen, Hubseilen und Sicherheitsverriegelungen gewährleistet eine optimale Sicherheitsleistung und verhindert unerwartete Ausfälle, die die Betriebssicherheit beeinträchtigen könnten. Verbesserte Sicherheitsmerkmale, einschließlich fortschrittlicher elektronischer Steuerungen und Überwachungssysteme, können nachträglich in bestehende Geräte eingebaut werden, um die Sicherheitsfunktionen zu verbessern und die Nutzungsdauer zu verlängern. Ersatzkomponenten in Qualität, die den Spezifikationen der Erstausrüstung entsprechen oder diese übertreffen, stellen die fortlaufende Einhaltung von Sicherheitsstandards sicher und bewahren gleichzeitig zuverlässige Leistungsmerkmale.

Die professionelle Installation von Ersatzkomponenten erfolgt gemäß den Herstellerspezifikationen und den bewährten Verfahren der Branche, um eine ordnungsgemäße Integration in bestehende Sicherheitssysteme sicherzustellen. Umfassende Prüfverfahren überprüfen die korrekte Funktion aller Sicherheitsfunktionen nach dem Austausch von Komponenten oder Systemaktualisierungen. Schulungsprogramme halten das Wartungspersonal auf dem neuesten Stand bezüglich sich weiterentwickelnder Sicherheitstechnologien und -verfahren, wodurch sichergestellt wird, dass alle Servicearbeiten den höchsten Sicherheitsstandards entsprechen.

Schulung und Zertifizierung für sicheren Betrieb

Bediener-Schulungsprogramme und Kompetenznachweis

Umfassende Schulungsprogramme für Bediener vermitteln Technikern das notwendige Wissen über Sicherheitssysteme von Hebebühnen, korrekte Bedienverfahren und Notfallprotokolle, um eine sichere Nutzung der Ausrüstung zu gewährleisten. Praktische Schulungsinhalte umfassen Übungen zur Fahrzeugpositionierung, Überprüfung der Sicherheitssysteme und Durchführung von Notfallmaßnahmen unter Anleitung zertifizierter Trainer. Die Überprüfung der Kompetenz erfolgt durch schriftliche Prüfungen und praktische Demonstrationen, die das Verständnis der Bediener für Sicherheitsgrundsätze und korrekte Betriebsverfahren der Ausrüstung bestätigen.

Weiterbildungsvorgaben stellen sicher, dass Bediener im Laufe ihrer Karriere stets über aktuelle Sicherheitsstandards, Ausrüstungstechnologien und bewährte Verfahren informiert sind. Regelmäßige Auffrischungsschulungen behandeln häufige Sicherheitsverstöße, festigen korrekte Verfahren und führen neue Sicherheitstechnologien ein, sobald diese verfügbar sind. Die Dokumentation des Schulungsabschlusses und die Überprüfung der Kompetenz schaffen Rechenschaftspflicht und belegen die Einhaltung der Anforderungen an die Arbeitssicherheit.

Aufsicht durch Vorgesetzte und Entwicklung einer Sicherheitskultur

Eine wirksame Aufsicht umfasst die regelmäßige Überwachung von Wagenheber-Operationen, die sofortige Korrektur unsicherer Praktiken und die kontinuierliche Stärkung der Sicherheitsprotokolle, um eine einheitliche Einhaltung der festgelegten Verfahren sicherzustellen. Die Entwicklung einer Sicherheitskultur betont die persönliche Verantwortung für die Sicherheit der Ausrüstung und fördert gleichzeitig den offenen Austausch über mögliche Gefahren oder Verbesserungsmöglichkeiten. Anerkennungsprogramme honorieren sicheres Betriebsverhalten und fördern die kontinuierliche Verbesserung der Sicherheitsleistung in allen operativen Bereichen.

Regelmäßige Sicherheitsbesprechungen bieten Foren für die Erörterung von Sicherheitsbedenken, den Austausch bewährter Verfahren und die Einführung neuer Sicherheitsinitiativen, die die allgemeine Arbeitssicherheit verbessern. Systeme zur Meldung von Vorfällen erfassen Beinaheunfälle und Sicherheitsverstöße, um systemische Probleme zu identifizieren, die möglicherweise Änderungen der Verfahren oder zusätzliche Schulungsmaßnahmen erfordern. Das Engagement der Führungskräfte für Sicherheit schafft eine Unternehmenskultur, in der der sichere Betrieb von Autoliften ein integraler Bestandteil der beruflichen Praxis ist und nicht als zusätzliche Belastung wahrgenommen wird.

FAQ

Welche sind die wichtigsten Sicherheitsmerkmale, auf die man bei einem Autolift achten sollte

Zu den wesentlichen Sicherheitsmerkmalen gehören automatische Sicherheitsverriegelungen, die an mehreren Positionen einrasten, Druckentlastungsventile in hydraulischen Systemen, synchronisierte Hebesysteme und Notabsenkungsfunktionen. Achten Sie auf Hebebühnen mit zertifizierten strukturellen Komponenten, geeigneten Tragfähigkeitsangaben für Ihre Anwendungen und umfassenden Sicherheitsüberwachungssystemen, die Bediener vor potenziellen Problemen warnen, bevor diese gefährlich werden.

Wie oft sollten Autolifte auf Sicherheitskonformität überprüft werden

Tägliche Vorinbetriebnahmeprüfungen sollten vor jeder Nutzung durchgeführt werden, während umfassende Sicherheitsinspektionen monatlich durch qualifizierte Techniker erfolgen sollten. Jährliche Zertifizierungen durch lizenzierte Prüfer sind in der Regel erforderlich, um die Einhaltung der Arbeitssicherheitsvorschriften sicherzustellen. Jegliche Anzeichen von Verschleiß, Beschädigung oder Fehlfunktion erfordern eine sofortige Prüfung durch qualifiziertes Personal, bevor der Betrieb fortgesetzt wird.

Welche Schulung ist für den sicheren Betrieb von Autoliften erforderlich

Bediener sollten vom Hersteller genehmigte Schulungsprogramme absolvieren, die die korrekten Betriebsverfahren, Sicherheitssysteme, Fahrzeugpositionierungstechniken und Notfallprotokolle abdecken. Die Schulung sollte sowohl Unterricht im Klassenraum als auch praktische Übungen unter qualifizierter Aufsicht umfassen. Regelmäßige Auffrischungskurse und die Überprüfung der Kompetenz tragen dazu bei, den sicheren Betrieb während der gesamten Laufbahn eines Bedieners sicherzustellen.

Wie ermitteln ich die richtige Hubkapazität für meine Reparaturwerkstatt

Die Hubkapazität sollte das Gesamtgewicht der schwersten Fahrzeuge, die Sie warten, um mindestens 20 % übersteigen, um eine ausreichende Sicherheitsmarge zu gewährleisten. Berücksichtigen Sie zukünftige Anforderungen und mögliche Erweiterungen des Serviceangebots, wenn Sie die Kapazitätsangaben auswählen. Eine fachliche Beratung durch Hebezeughersteller oder zertifizierte Händler kann dabei helfen, die optimale Kapazität und Konfiguration für Ihre spezifischen Anwendungen und betrieblichen Anforderungen zu bestimmen.

Inhaltsverzeichnis

- Wesentliche Sicherheitsmerkmale moderner Autolifte

- Betriebssicherheitsprotokolle und bewährte Verfahren

- Arten von Autoliften und ihre spezifischen Sicherheitsvorteile

- Wartungsanforderungen für optimale Sicherheitsleistung

- Schulung und Zertifizierung für sicheren Betrieb

-

FAQ

- Welche sind die wichtigsten Sicherheitsmerkmale, auf die man bei einem Autolift achten sollte

- Wie oft sollten Autolifte auf Sicherheitskonformität überprüft werden

- Welche Schulung ist für den sicheren Betrieb von Autoliften erforderlich

- Wie ermitteln ich die richtige Hubkapazität für meine Reparaturwerkstatt