Les installations de réparation automobile font face à des défis permanents en matière de sécurité, nécessitant des solutions sophistiquées pour protéger à la fois les techniciens et les clients. Les ponts élévateurs modernes se sont imposés comme un équipement de sécurité essentiel, transformant les environnements traditionnels de réparation en espaces de travail sûrs et efficaces. Ces systèmes hydrauliques éliminent de nombreux risques liés à l'entretien des véhicules tout en offrant aux techniciens un accès optimal aux composants du train roulant. Les ateliers professionnels savent qu'investir dans du matériel de levage de qualité est directement lié à une réduction des blessures sur le lieu de travail, à une productivité accrue et à des capacités de service améliorées. L'intégration de fonctionnalités de sécurité avancées dans les conceptions actuelles de ponts élévateurs a révolutionné la manière dont les professionnels de l'automobile abordent les opérations d'entretien et de maintenance des véhicules.

Caractéristiques de sécurité essentielles des ponts élévateurs modernes

Fiabilité du système hydraulique et mécanismes de sécurité

Les ascenseurs automobiles modernes sont équipés de plusieurs systèmes de sécurité hydraulique conçus pour prévenir les pannes catastrophiques pendant leur fonctionnement. Les bouteilles hydrauliques avancées sont équipées de vannes de soulagement de pression intégrées qui s'activent automatiquement lorsque la pression du système dépasse les paramètres de fonctionnement sûrs. Ces mécanismes de sécurité garantissent que les véhicules restent bien placés même si la pression hydraulique primaire est compromise. Plusieurs systèmes de redondance fonctionnent simultanément pour surveiller les niveaux de fluide hydraulique, la cohérence de pression et la synchronisation des cylindres tout au long du processus de levage.

Les systèmes hydrauliques de qualité professionnelle utilisent des composants d'étanchéité spécialisés capables de résister à des variations extrêmes de pression tout en maintenant des performances constantes sur de longues périodes. Les protocoles réguliers d'entretien des composants hydrauliques incluent des tests de pression, des analyses de fluide et l'inspection des joints afin de prévenir les pannes inattendues du système. La mise en œuvre de systèmes automatiques de purge élimine les poches d'air qui pourraient compromettre la stabilité en levage et la sécurité opérationnelle. Les commandes hydrauliques modernes offrent des capacités de positionnement précises permettant aux techniciens d'atteindre des hauteurs de travail optimales tout en maintenant la stabilité du véhicule.

Intégrité structurelle et systèmes de répartition des charges

La construction robuste en acier constitue la base d'une sécurité fiable pour les élévateurs de voitures, avec des colonnes renforcées et des entretoises conçues pour dépasser les spécifications de poids du fabricant. Les systèmes stratégiques de répartition de la charge assurent une distribution uniforme du poids du véhicule sur les points de levage, évitant ainsi les concentrations de contraintes pouvant entraîner une défaillance structurelle. Des calculs d'ingénierie avancés déterminent la position optimale des bras de levage et l'emplacement des points de support en fonction des différentes configurations de véhicules et des répartitions de poids. Les élévateurs de qualité subissent des tests rigoureux de résistance afin de vérifier l'intégrité structurelle dans des conditions de charge maximale et sous des contraintes opérationnelles dynamiques.

Des procédures de soudage certifiées et des essais de matériaux garantissent que tous les composants structurels respectent ou dépassent les normes de sécurité industrielles pour les équipements de levage automobile. Des inspections structurelles régulières identifient les points d'usure potentiels, les fissures par contrainte ou la dégradation des composants avant qu'ils ne compromettent la sécurité opérationnelle. L'intégration de patins de levage renforcés et de bras de support réglables permet d'adapter l'équipement à divers types de véhicules tout en maintenant une répartition optimale du poids. Les procédures d'installation professionnelle incluent la préparation de la fondation, les spécifications des boulons d'ancrage et la vérification de l'alignement structurel afin d'assurer une sécurité opérationnelle à long terme.

Protocoles et meilleures pratiques de sécurité opérationnelle

Procédures d'inspection pré-opératoire

Les inspections complètes avant l'utilisation constituent la base d'une utilisation sécurisée des ponts élévateurs pour véhicules, exigeant que les techniciens vérifient tous les systèmes de sécurité avant chaque utilisation. Les inspections visuelles incluent la vérification du niveau de fluide hydraulique, l'examen des câbles de levage afin de détecter toute usure ou dommage, ainsi que la confirmation de l'alignement correct des bras de levage et des patins d'appui. Les procédures de test opérationnel consistent à faire fonctionner le pont sur toute son amplitude de mouvement afin de repérer tout bruit inhabituel, vibration ou anomalie mécanique. La documentation des résultats d'inspection assure la traçabilité et permet d'identifier les problèmes récurrents qui pourraient nécessiter une intervention de maintenance préventive.

Les listes de contrôle de sécurité garantissent des protocoles d'inspection cohérents pour tous les techniciens et tous les postes de travail, réduisant ainsi le risque d'oubli ou d'omission de vérifications critiques. Les systèmes de surveillance électroniques peuvent automatiquement enregistrer les données d'inspection et alerter les superviseurs en cas de maintenance ou d'inspection en retard. Les programmes de formation soulignent l'importance de procédures complètes avant la mise en service et fournissent aux techniciens les connaissances nécessaires pour identifier les risques potentiels avant qu'ils ne provoquent des accidents ou des pannes d'équipement.

Techniques appropriées de positionnement et de fixation du véhicule

Le positionnement précis du véhicule sur ascenseur de voiture les systèmes nécessitent un alignement précis des points de levage avec les zones de contact spécifiées par le constructeur afin d'assurer une élévation sûre et stable. Les techniciens professionnels utilisent des schémas de points de levage spécifiques au véhicule pour identifier les emplacements optimaux de soutien qui répartissent uniformément le poids tout en évitant d'endommager les composants sensibles. Des bras de levage réglables s'adaptent à différentes longueurs d'empattement et largeurs de voie, permettant un positionnement correct pour différents types et configurations de véhicules. Les protocoles de sécurité exigent la vérification de l'engagement des points de levage avant d'initier la séquence de levage afin d'éviter tout glissement ou instabilité du véhicule.

Les systèmes de retenue secondaires, notamment les verrous de sécurité et les butées mécaniques, assurent une sécurité supplémentaire une fois que les véhicules ont atteint la hauteur de travail souhaitée. Ces systèmes de secours s'activent automatiquement à des intervalles prédéterminés, créant plusieurs positions de sécurité qui empêchent toute descente accidentelle pendant les opérations de maintenance. Les techniques appropriées de fixation incluent également l'utilisation de cales de roues, le serrage du frein à main et la mise en position adéquate de la transmission afin de minimiser tout déplacement du véhicule pendant les opérations de levage. Des protocoles clairs de communication garantissent que tout le personnel est informé des opérations de levage et maintient une distance de sécurité pendant le fonctionnement de l'équipement.

Types de ponts élévateurs pour voitures et leurs avantages spécifiques en matière de sécurité

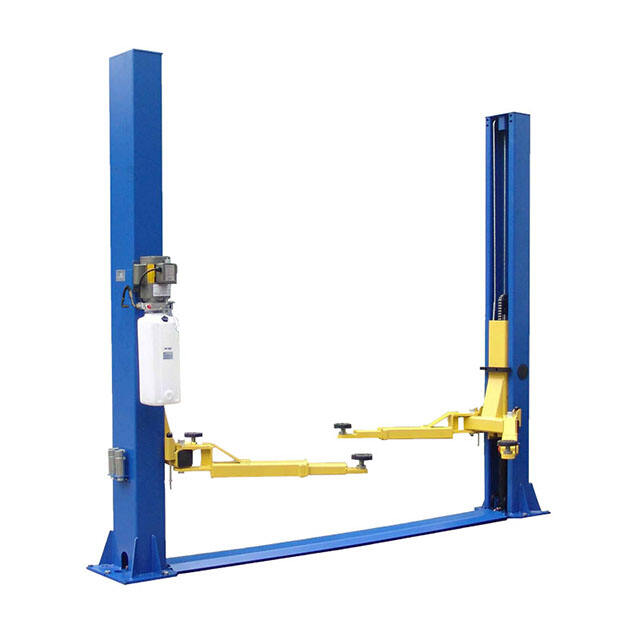

Ponts élévateurs à deux colonnes et avantages du design asymétrique

Les ponts élévateurs à deux colonnes offrent une visibilité et un accès exceptionnels aux dessous des véhicules, tout en intégrant des fonctionnalités de sécurité avancées qui protègent à la fois l'équipement et le personnel. Le positionnement asymétrique des colonnes assure une répartition optimale du poids pour les conceptions modernes de véhicules, en accommodant les configurations avant-lourd tout en maintenant la stabilité tout au long du processus de levage. Les systèmes électroniques de surveillance de charge surveillent en continu la répartition du poids entre les colonnes, avertissant les opérateurs de conditions de chargement potentiellement dangereuses avant qu'elles n'affectent la stabilité du pont. Des systèmes avancés de câbles et de poulies garantissent un mouvement de levage synchronisé qui empêche l'inclinaison du véhicule ou une élévation inégale.

Les mécanismes de déverrouillage de sécurité permettent une descente d'urgence contrôlée en cas de panne de courant ou de dysfonctionnement du système hydraulique, offrant aux techniciens des procédures d'urgence pour évacuer en toute sécurité les véhicules placés en hauteur. Les systèmes automatiques de retenue des bras empêchent les bras de levage de balancer librement lorsqu'ils ne sont pas engagés avec des véhicules, réduisant ainsi les risques de collision dans les environnements d'atelier fréquentés. Les verrous de sécurité à hauteur réglable offrent plusieurs positions de fixation adaptées à différentes hauteurs de travail, tout en assurant un verrouillage mécanique positif indépendant de la pression hydraulique.

Ponts élévateurs à quatre colonnes et facilité d'accès par conduite

Les ponts élévateurs à quatre colonnes éliminent la complexité du positionnement des véhicules en permettant un accès direct par conduite sur la plateforme, réduisant ainsi le risque d'engagement incorrect aux points de levage pouvant survenir avec les systèmes à deux colonnes. Les systèmes de rails intégrés offrent des plates-formes stables qui soutiennent les véhicules en plusieurs points de contact, répartissant le poids plus uniformément que les configurations traditionnelles de bras de levage. Les caractéristiques de sécurité incluent des butées automatiques pour roues qui empêchent les véhicules de rouler hors des plates-formes surélevées, et des arrêts d'urgence qui interrompent immédiatement les opérations de levage si les paramètres de sécurité sont dépassés. Des verrous de sécurité mécaniques s'enclenchent à intervalles réguliers tout au long de la course de levage, assurant un soutien mécanique positif indépendant des systèmes hydrauliques.

Les attaches de pont roulant permettent un accès complet au dessous du véhicule tout en conservant les avantages sécuritaires de la facilité d'accès par conduite, combinant ainsi les bénéfices des deux types d'élévateurs en un seul système. Des rampes d'approche intégrées assurent une entrée et une sortie fluides du véhicule tout en incluant des caractéristiques de sécurité telles que des surfaces antidérapantes et un drainage adéquat afin d'éviter l'accumulation de fluides pouvant créer des risques de glissade. Les commandes électroniques comprennent des verrous de sécurité qui empêchent le fonctionnement tant que tous les systèmes de sécurité ne sont pas correctement engagés et vérifiés.

Exigences de maintenance pour une performance optimale en matière de sécurité

Planification et documentation de la maintenance préventive

Les programmes systématiques de maintenance préventive garantissent que les ponts élévateurs pour véhicules continuent de fonctionner en toute sécurité pendant toute leur durée de vie utile, grâce à des inspections planifiées et au remplacement de composants basés sur les recommandations du fabricant et les schémas d'utilisation opérationnelle. Des journaux détaillés de maintenance enregistrent toutes les activités d'entretien, les remplacements de composants et les mesures de performance afin d'identifier les tendances pouvant indiquer l'apparition de problèmes avant qu'ils n'affectent la sécurité. Les techniciens de maintenance professionnels utilisent des outils et procédures spécialisés pour vérifier le bon fonctionnement de tous les systèmes de sécurité, notamment les tests de pression hydraulique, la vérification du système électrique et l'inspection des composants mécaniques.

Le respect des normes industrielles exige des inspections de certification régulières effectuées par du personnel qualifié, capable d'identifier les risques potentiels pour la sécurité et de vérifier le maintien de la conformité avec les codes de sécurité applicables. Les exigences en matière de documentation incluent les registres d'entretien, les certificats d'inspection et la vérification de la formation des opérateurs, afin de démontrer un engagement continu en faveur d'une exploitation sécuritaire. Les technologies de maintenance prédictive peuvent surveiller en continu le fonctionnement des équipements et alerter le personnel d'entretien sur l'apparition de problèmes avant qu'ils n'entraînent une défaillance de l'équipement ou une compromission de la sécurité.

Remplacement des composants et considérations relatives à la mise à niveau

Le remplacement régulier des composants d'usure tels que les joints hydrauliques, les câbles de levage et les verrous de sécurité permet de maintenir des performances optimales en matière de sécurité tout en évitant les défaillances inattendues pouvant compromettre la sécurité opérationnelle. Des équipements de sécurité améliorés, notamment des commandes électroniques avancées et des systèmes de surveillance, peuvent être installés sur du matériel existant afin d'améliorer les capacités de sécurité et prolonger la durée de vie utile. Des composants de remplacement de qualité, conformes aux spécifications d'origine ou les dépassant, garantissent le respect continu des normes de sécurité tout en assurant des caractéristiques de performance fiables.

L'installation professionnelle de composants de remplacement suit les spécifications du fabricant et les meilleures pratiques du secteur afin de garantir une intégration correcte avec les systèmes de sécurité existants. Des procédures de test complètes vérifient le bon fonctionnement de toutes les caractéristiques de sécurité après le remplacement de composants ou la mise à niveau de systèmes. Les programmes de formation maintiennent le personnel de maintenance à jour sur les technologies et procédures de sécurité en évolution, garantissant que tous les travaux d'entretien respectent les normes de sécurité les plus élevées.

Formation et certification pour une exploitation sécuritaire

Programmes de formation des opérateurs et vérification des compétences

Des programmes complets de formation des opérateurs fournissent aux techniciens les connaissances essentielles sur les systèmes de sécurité des ponts élévateurs, les procédures de fonctionnement appropriées et les protocoles d'intervention en cas d'urgence afin d'assurer une utilisation sécuritaire du matériel. Les composantes pratiques de la formation incluent des exercices concrets portant sur le positionnement des véhicules, la vérification des systèmes de sécurité et les procédures d'urgence, sous la supervision d'instructeurs certifiés. Les processus de vérification des compétences comprennent des examens écrits et des démonstrations pratiques confirmant la compréhension par l'opérateur des principes de sécurité et des techniques adéquates de manipulation du matériel.

Les exigences en matière de formation continue garantissent que les opérateurs restent à jour concernant les normes de sécurité évolutives, les technologies des équipements et les meilleures pratiques tout au long de leur carrière. Des formations de recyclage régulières traitent des violations courantes de sécurité, renforcent les procédures adéquates et présentent de nouvelles technologies de sécurité dès qu'elles sont disponibles. La documentation de la réussite de la formation et la vérification des compétences créent une responsabilisation et démontrent la conformité aux exigences de sécurité sur le lieu de travail.

Encadrement hiérarchique et développement de la culture de sécurité

Une surveillance efficace comprend l'observation régulière des opérations de levage de véhicules, la correction immédiate des pratiques dangereuses et le renforcement continu des protocoles de sécurité afin d'assurer un respect constant des procédures établies. Le développement d'une culture de sécurité met l'accent sur la responsabilité individuelle concernant la sécurité des équipements tout en encourageant une communication ouverte sur les risques potentiels ou les opportunités d'amélioration. Les programmes de reconnaissance valorisent les pratiques sécuritaires et encouragent l'amélioration continue des performances en matière de sécurité dans tous les secteurs opérationnels.

Les réunions de sécurité régulières offrent des forums pour discuter des préoccupations liées à la sécurité, partager les meilleures pratiques et présenter de nouvelles initiatives de sécurité qui améliorent la sécurité globale sur le lieu de travail. Les systèmes de signalement des incidents enregistrent les événements presque accidentels et les violations de sécurité afin d'identifier les problèmes systémiques qui pourraient nécessiter des changements de procédure ou des formations complémentaires. L'engagement de la direction en matière de sécurité crée des cultures organisationnelles dans lesquelles l'utilisation sécuritaire des ponts élévateurs pour véhicules devient une composante intégrante de la pratique professionnelle, plutôt qu'un fardeau supplémentaire.

FAQ

Quelles sont les caractéristiques de sécurité les plus importantes à rechercher dans un pont élévateur pour véhicules

Les caractéristiques de sécurité essentielles comprennent des verrous de sécurité automatiques qui s'activent à plusieurs positions, des vannes de décharge de pression dans les systèmes hydrauliques, des mécanismes de levage synchronisés et des fonctions de descente d'urgence. Recherchez des élévateurs dotés de composants structurels certifiés, d'une charge nominale adaptée à vos applications et de systèmes complets de surveillance de la sécurité qui avertissent les opérateurs de problèmes potentiels avant qu'ils ne deviennent dangereux.

À quelle fréquence les élévateurs automobiles doivent-ils être inspectés pour assurer la conformité aux normes de sécurité ?

Des inspections quotidiennes avant l'utilisation doivent être effectuées avant chaque utilisation, tandis que des inspections de sécurité complètes doivent être réalisées mensuellement par des techniciens qualifiés. Des certifications annuelles par des inspecteurs agréés sont généralement requises pour maintenir la conformité avec les réglementations de sécurité au travail. Tout signe d'usure, de dommage ou de dysfonctionnement exige une inspection immédiate par du personnel qualifié avant toute reprise de fonctionnement.

Quelle formation est requise pour une utilisation sécuritaire des élévateurs automobiles ?

Les opérateurs doivent suivre des programmes de formation approuvés par le fabricant couvrant les procédures d'utilisation correctes, les systèmes de sécurité, les techniques de positionnement du véhicule et les protocoles d'urgence. La formation doit inclure un enseignement théorique ainsi qu'une pratique encadrée par un personnel qualifié. Des formations de recyclage régulières et la vérification des compétences permettent de garantir une utilisation sécuritaire tout au long de la carrière d'un opérateur.

Comment déterminer la capacité de levage adéquate pour mon atelier de réparation

La capacité de levage doit dépasser d'au moins 20 % le poids total en ordre de marche des véhicules les plus lourds que vous servicez, afin de prévoir une marge de sécurité suffisante. Tenez compte des besoins futurs et d'une éventuelle extension de vos services lors du choix des capacités nominales. Une consultation auprès de fabricants de ponts élévateurs ou de revendeurs certifiés peut aider à déterminer la capacité et la configuration optimales pour vos applications spécifiques et les exigences de votre installation.

Table des Matières

- Caractéristiques de sécurité essentielles des ponts élévateurs modernes

- Protocoles et meilleures pratiques de sécurité opérationnelle

- Types de ponts élévateurs pour voitures et leurs avantages spécifiques en matière de sécurité

- Exigences de maintenance pour une performance optimale en matière de sécurité

- Formation et certification pour une exploitation sécuritaire

-

FAQ

- Quelles sont les caractéristiques de sécurité les plus importantes à rechercher dans un pont élévateur pour véhicules

- À quelle fréquence les élévateurs automobiles doivent-ils être inspectés pour assurer la conformité aux normes de sécurité ?

- Quelle formation est requise pour une utilisation sécuritaire des élévateurs automobiles ?

- Comment déterminer la capacité de levage adéquate pour mon atelier de réparation