自動車修理施設は、技術者と顧客の両方を保護するために高度なソリューションを必要とする、常に存在する安全上の課題に直面しています。現代のカーリフトは、従来の修理環境を安全で効率的な作業空間へと変える重要な安全装置として登場しました。これらの油圧式システムは車両メンテナンスに伴う多くの危険を排除し、シャーシ部品への最適なアクセスを技術者に提供します。専門の修理店では、高品質なリフトライン設備への投資が、職場での負傷事故の減少、生産性の向上、サービス能力の強化と直接関連していることを認識しています。最新のカーリフト設計に統合された先進的安全機能は、自動車専門家が車両の整備およびメンテナンス作業に取り組む方法を革新しました。

最新のカーリフトにおける必須安全機能

油圧システムの信頼性とフェイルセーフ機構

現代の車両用リフトには、作動中に重大な故障が発生するのを防ぐため、複数の油圧式安全システムが組み込まれています。高度な油圧シリンダーには、システムの圧力が安全な運転範囲を超えた場合に自動的に作動する統合型の圧力解放バルブが備わっています。これらのフェイルセーフ機構により、主たる油圧が低下した場合でも、車両を確実に固定された状態に保つことができます。複数の冗長システムが同時に連携して、リフト作業中の油圧油量、圧力の安定性、およびシリンダーの同期を監視します。

プロフェッショナルグレードの油圧システムは、極端な圧力変動に耐えながら長期間にわたり一貫した性能を維持する特殊なシール部品を使用しています。油圧部品の定期的なメンテナンス手順には、圧力試験、流体分析、およびシール点検が含まれ、予期しないシステム障害を防止します。自動エア抜きシステムを導入することで、揚力の安定性や作業安全性を損なう可能性のある空気 pockets を排除できます。現代の油圧制御装置は正確な位置決め機能を提供し、技術者が最適な作業高さを達成しつつも車両の安定性を保てるようにします。

構造的完全性と荷重分散システム

高耐久性の鋼材構造が信頼性の高い車両リフトの安全性を支える基盤となっており、メーカーの重量仕様を超えるように設計された補強された柱とクロスブレーシングを備えています。戦略的な荷重分散システムにより、車両の重量がリフトポイント全体に均等に分配され、構造的破損につながる可能性のある応力集中を防止します。先進の工学的計算によって、さまざまな車両の構成や重量分布に基づいて、リフトアームの最適な配置およびサポートポイントの位置が決定されます。高品質な車両リフトは、最大負荷時および動的作業ストレス下における構造的完全性を確認するために厳格な耐久試験を経ています。

認定された溶接手順および材料試験により、すべての構造部品が自動車リフティング機器に関する業界安全基準を満たし、または上回っていることを保証しています。定期的な構造点検により、作業安全性が損なわれる前に、摩耗箇所、応力亀裂、または部品の劣化の可能性を早期に特定します。補強されたリフトパッドと調整可能なサポートアームを統合することで、さまざまな車両タイプに対応しつつ、最適な重量配分を維持できます。専門的な設置手順には、基礎の準備、アンカーボルトの仕様、および構造の位置合わせ確認が含まれ、長期にわたる作業安全性を確保します。

作業安全プロトコルおよびベストプラクティス

作業前の点検手順

包括的な使用前点検は、安全なカーリフト使用の基礎を成しており、技術者は毎回使用前にすべての安全システムを確認する必要があります。視覚点検には、油圧油の量の確認、リフティングケーブルの断線や損傷の検査、およびリフティングアームとサポートパッドの適切な位置合わせの確認が含まれます。作動試験手順としては、リフトを全可動域にわたり動作させ、異常音、振動、または機械的な不具合がないかを確認します。点検結果の記録により責任の所在が明確になり、予防保全が必要となる繰り返し発生する問題を特定する助けとなります。

安全チェックリストにより、すべての技術者やシフト間で一貫した点検プロトコルが確保され、重要な安全点検の見落としや省略のリスクが低減されます。電子モニタリングシステムは点検データを自動的に記録でき、メンテナンスや点検の期限が過ぎた場合に監督者にアラートを通知できます。トレーニングプログラムでは、運転前の手順を徹底することの重要性を強調し、事故や機器故障につながる可能性のある安全上の危険を事前に識別するための知識を技術者に提供します。

適切な車両の位置決めおよび固定技術

車両の正確な位置決め カーリフト システムは、安全で安定した揚力を確保するために、リフトポイントをメーカーが指定する接触領域に正確に合わせる必要があります。専門の技術者は車両別に定められたリフトポイント図を使用して、重量を均等に分散させつつ、センシティブな部品を損傷しない最適なサポート位置を特定します。調整可能なリフトアームはさまざまなホイールベース長さおよびトレッド幅に対応しており、異なる車種や構成に対して適切な位置取りを可能にします。安全プロトコルでは、車両の滑りや不安定化を防ぐために、揚重作業を開始する前にリフトポイントの確実な係合を確認することが求められます。

二次拘束システム(安全ロックや機械式ストッパーを含む)は、車両が所定の作業高さに到達した後、追加の安全性を提供します。これらのバックアップシステムは、あらかじめ設定された間隔で自動的に作動し、メンテナンス作業中に意図しない下降を防ぐための多重フェイルセーフ位置を形成します。適切な固定技術には、ホイールチョックの使用、パーキングブレーキの作動、およびトランスミッションの適切なポジション設定が含まれ、ジャッキアップ作業中の車両の動きを最小限に抑えることができます。明確なコミュニケーションプロトコルにより、すべての関係者がジャッキアップ作業の状況を把握し、装置作動中は安全な距離を保つことが確保されます。

車両リフトの種類とそれぞれの安全上の利点

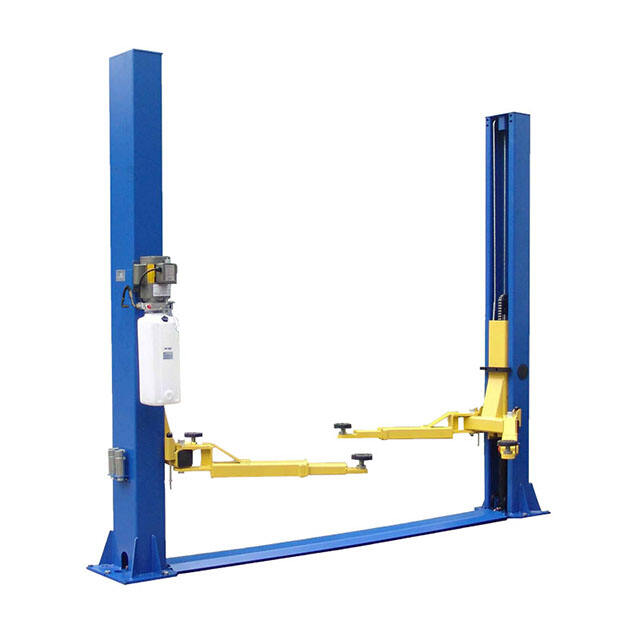

2柱式リフトと非対称設計の利点

2柱式車用リフトは、車両の車体下面に対する優れた視認性とアクセス性を提供し、設備や作業員の安全を守る高度な安全機能を備えています。非対称の支柱配置は、現代の車両設計に対して最適な重量配分を実現し、前方重心の構成にも対応しつつ、リフト作業中の安定性を維持します。電子式荷重監視システムは支柱間の重量分布を継続的に監視し、リフトの安定性が損なわれる前に、危険な積載状態についてオペレーターに警告します。高度なワイヤロープおよび滑車システムにより、同期した昇降動作が保たれ、車両の傾きや不均等な上昇を防止します。

安全リリース機構により、停電や油圧システムの故障時でも制御された緊急降下が可能となり、技術者が高さのある位置から車両を安全に退避させるための緊急手順を提供します。自動アーム拘束システムは、車両と接続していないときにリフターアームが自由に振動するのを防ぎ、繁忙な作業環境での衝突リスクを低減します。高さ調節可能な安全ロックは、さまざまな作業高さに対応できる複数の固定位置を提供し、油圧に依存せずに確実な機械的係合を保証します。

4本柱リフトおよび乗り上げ式の利便性

4柱式車両リフトは、直接乗り入れ可能なため車両の位置決めが不要となり、2柱式システムで発生する可能性のある不適切なリフトポイント接触のリスクを低減します。統合された走行路システムは複数の接地点で車両をサポートする安定したプラットフォームを提供し、従来のリフトアーム構成よりも荷重をより均等に分散させます。安全機能には、車両が高所のプラットフォームから転落するのを防ぐ自動ホイールストップ装置や、安全パラメータが超過された場合に直ちにリフト作業を停止する緊急停止装置が含まれます。機械式安全ロックはリフト行程中に定期的に作動し、油圧システムに依存しない確実な機械的サポートを提供します。

ローリングブリッジアタッチメントは、乗り込みの利便性による安全性を維持しつつ、車両下面への完全なアクセスを可能にし、両方のリフトタイプの利点を単一システムに統合します。統合されたアプローチランプは、車両のスムーズな出入りを実現するとともに、滑りやすい危険を引き起こす可能性のある液体のたまりを防ぐため、ノンスリップ表面や適切な排水機能といった安全機能を備えています。電子制御装置には、すべての安全システムが正しく作動かつ確認されない限り作動を防止するセーフティインタロックが含まれます。

最適な安全性を維持するためのメンテナンス要件

予防保全のスケジューリングと記録

体系的な予防保全プログラムにより、メーカーの推奨事項および使用状況に基づいて定期点検や部品交換を行うことで、車両リフトがその耐用期間中を通じて安全に作動し続けることが保証されます。詳細な保全記録には、すべてのサービス活動、部品交換、および性能測定結果を記録し、安全性が損なわれる前に潜在的な問題の傾向を把握できるようにします。専門の保全技術者は、油圧圧力試験、電気系統の確認、機械部品の点検など、特別な工具と手順を用いて、すべての安全システムが適切に作動しているかを検証します。

業界標準への準拠には、有資格者が定期的な認証検査を実施し、潜在的な安全上の危険を特定するとともに、関連する安全規準への継続的な適合を確認する必要があります。文書記録の要件には、保守記録、検査証明書、および運転者の訓練実施確認が含まれ、安全な運用に対する継続的な取り組みを示す必要があります。予知保全技術を活用することで、設備の性能を継続的に監視し、故障や安全性の低下につながる前にメンテナンス担当者に問題の兆候を通知することが可能です。

部品の交換およびアップグレードに関する検討事項

油圧シール、リフティングケーブル、安全ロックなど、摩耗部品の定期的な交換により、最適な安全性が維持され、作業の安全性を損なう可能性のある予期せぬ故障を防ぐことができます。高度な電子制御装置や監視システムなどの強化された安全機能は、既存の装置に後付けすることで、安全性の向上と使用可能寿命の延長を実現できます。元の装置の仕様を満たす、あるいは上回る品質の交換用部品を使用することで、安全基準への継続的な適合性を確保しつつ、信頼性の高い性能を維持できます。

交換部品のプロフェッショナルな取り付けは、製造元の仕様および業界のベストプラクティスに従って行われ、既存の安全システムとの適切な統合が確保されます。部品交換やシステムアップグレード後には、包括的なテスト手順によりすべての安全機能が正常に作動していることを確認します。トレーニングプログラムでは、メンテナンス担当者が進化する安全技術や手順に対応できるよう最新の知識を習得し、すべてのサービス作業が最高レベルの安全基準を維持するようにしています。

安全な運転のためのトレーニングおよび認定

オペレーター向けトレーニングプログラムおよび能力検証

包括的なオペレーター研修プログラムでは、整備士に対して車両リフトの安全システム、適切な操作手順、および緊急時の対応手順に関する重要な知識を提供し、設備の安全な使用を確保します。実践的な研修内容には、車両の位置決め、安全システムの確認、および認定トレーナーによる監督下での緊急時対応訓練が含まれます。能力評価プロセスには、筆記試験と実技テストが含まれ、オペレーターが安全原則および正しい装置操作技術を理解していることを確認します。

継続的な教育要件は,オペレーターがキャリアを通して安全基準,機器技術,ベストプラクティスの進化を把握できるようにします. 定期的なリフレッシュトレーニングは,一般的な安全違反に対処し,適切な手順を強化し,新しい安全技術が利用可能になると導入します. 訓練の完了と能力の検証に関する文書は,説明責任を作り出し,職場の安全要件の遵守を証明します.

監督・安全文化の発展

効果的な監督者による監督には、車両リフト作業の定期的な点検、安全でない作業習慣の即時是正、および確立された手順への一貫した遵守を維持するための継続的な安全プロトコルの徹底が含まれます。安全文化の醸成は、設備の安全性に対する個人の責任を重視しつつ、潜在的な危険や改善機会についてオープンなコミュニケーションを促進することに重点を置いています。表彰制度は安全な作業習慣を認め、すべての業務領域における安全パフォーマンスの継続的改善を促します。

定期的な安全会議は、安全上の懸念事項について話し合い、ベストプラクティスを共有し、職場全体の安全性を高めるための新しい安全イニシアチブを導入するための場を提供します。インシデント報告システムは、ヒヤリ・ハット事象や安全違反を記録し、手順の変更や追加的な訓練が必要となる可能性のある体系的問題を特定します。安全管理へのリーダーシップの取り組みは、安全なカーリフトの運用が追加の負担ではなく、専門的実践の不可欠な一部となるような組織文化を創出します。

よくある質問

カーリフトを選ぶ際に最も重要な安全機能は何ですか

必須の安全機能には、複数の位置で自動的に作動する安全ロック、油圧システム内の圧力解放バルブ、同期した昇降機構、および緊急時降下機能が含まれます。認定された構造部品、用途に応じた適切な荷重定格、そして潜在的な問題を危険になる前に操作者に知らせる包括的な安全監視システムを備えたリフトを選んでください。

車両用リフトはどのくらいの頻度で安全基準の点検を行うべきですか

毎日の使用前には事前点検を実施する必要がありますが、包括的な安全点検は有資格の技術者によって毎月行うべきです。年次での認証は、職場の安全規制への適合を維持するために通常必要とされます。摩耗、損傷、または故障の兆候が見られる場合は、継続使用前に直ちに有資格の担当者が点検を行う必要があります。

安全な車両用リフトの操作に必要な訓練は何ですか

オペレーターは、適切な操作手順、安全システム、車両の位置決め技術、および緊急時対応手順をカバーする、メーカーが承認したトレーニングプログラムを修了する必要があります。トレーニングには、講義形式の指導に加え、有資格者の監督下での実践的な訓練を含めるべきです。定期的な復習トレーニングと能力評価の実施により、オペレーターの職業生涯を通じて安全な作業が継続されるよう保証できます。

修理工場に適したリフト容量をどのように決定すればよいですか

リフト容量は、ご施設で取り扱う最も重い車両の総重量に対して少なくとも20%以上余裕を持つように設定し、十分な安全マージンを確保すべきです。将来のニーズやサービス拡大の可能性も考慮に入れて容量を選定してください。リフト製造元または認定ディーラーによる専門的な相談を受けることで、特定の用途や施設要件に最適な容量および構成を決定するのに役立ちます。